有機ハイドライドを使った

水素貯蔵・供給システム

貴社の事業内容を教えてください。

フレイン・エナジーは水素を貯めるプラントや装置を開発している製造業です。より詳しく言うと、水素を運ぶ時に課題となっている貯蔵方法を簡潔にする技術や、有機ハイドライド法という技術を用いた水素を貯める装置や取り出す装置、または水素を使うことを広げていくためのアプリケーション開発を主にしている製造業です。

会社の設立経緯を教えてください。

フレイン・エナジーには、母体になった前身の会社があります。電制(現・電制コムテック)という会社で、北海道電力に勤めていた父が1977年に創業した会社です。電制は北海道電力を主なユーザーとして産業装置を開発するメーカーで、私も1990年代には役員として在籍していました。私は新規事業部門を主に担当し、最初は福祉用具を手掛けて電気式人工喉頭を商品化したりしました。その次の新規事業のテーマとして水素を取り上げたのが、現在の事業につながっていくきっかけです。当時は電制の社長として、1999年頃から水素事業について実証事業などを中心に取り組んでいました。ただ、電制のような産業装置を開発している会社にとって、水素というテーマは、エネルギー関連という点は共通するものの、市場規模が大きく、異質なものです。知的財産権やアライアンス先企業などを考えると、いずれ電制の既存事業の枠を離れていくことになると考え、分社化して新規事業化に備えることにしました。しばらくは二足のわらじで電制とフレイン・エナジーの両方を経営していました。しかし、リーマンショック直前になりますが、イギリスと政策提携をして海外から事業展開がいよいよ始まりそうになったので、当時投資していただいた企業から二足のわらじをはくのはダメだと言われました。そこで、電制の社長は退任してフレイン・エナジーの社長に専念することにして現在に至ります。

小池田社長のご経歴と起業にいたった経緯をお聞かせください。

会社としては技術的なことをやっていますが、私自身は文系の出身です。電制で新規事業を立ち上げたのも、顧客が80%決まっているような専業メーカーだったので、経営の視点から新規事業をどうにかして立ち上げたいという想いでした。私自身のバックグラウンドはマーケティングなどに近いようなものですが、当時きっかけになったのは産学連携です。電制における前例として、福祉用具についても大学のシーズの技術を事業化・製品化するという経験があったので、畑違いではありますが、福祉からエネルギーに横展開していったような形になります。先ほどお話しした福祉用具が一応商品化して一息ついたときに、元々エネルギー業界にいましたので、何かエネルギー業界に効果がある新しい事業を探そうと思いました。しかし、電制も当時90人くらいの中小企業ですから、エネルギー分野で新しいものに取り組むには大型の資本が必要で、なかなか入れないと思っていました。当時は風力発電とか太陽光発電とか、資本が必要となる投資が盛んになっている段階だったのですが、中小企業としてはなかなか参入障壁が高いだろうと。そこで、その一歩手前のシーズになるものが大学に何かないかと考えた時に、水素に関する大学のシーズにたどりつきました。そこで大学の技術を事業化する役割をいただいて始めたというのがきっかけです。水素を最初に始めた時は、当時北里大学の田口文章先生という著名な微生物の先生と一緒に開発をしました。田口先生は、クロストリジウム属のAM21Bという新しい菌を発見されました。例えばガムシロップのような糖分の高い廃棄物に、嫌気性細菌のAM21Bを入れると、ボコボコと水素ガスが出てくる水素発酵ということができます。これは今でも世界最速の水素発酵菌であると思いますが、水素が出た後の廃液処理などに課題があり、今は実用化せず技術を保留したままの状態で止まっています。こうして北里大学との開発から水素に取り組み始めたのですが、水素を作ると貯めるのが難しいということになり、北海道大学に貯蔵の技術があるということを知り、それをきっかけに今の技術が始まっています。大学のシーズを、私たちがものづくりの立場で参加して、そこで不足するマーケティング的観点を加えて商品開発をしていこうということが、私の立ち位置でした。

事業の基盤となる技術はどのようなものでしょうか?

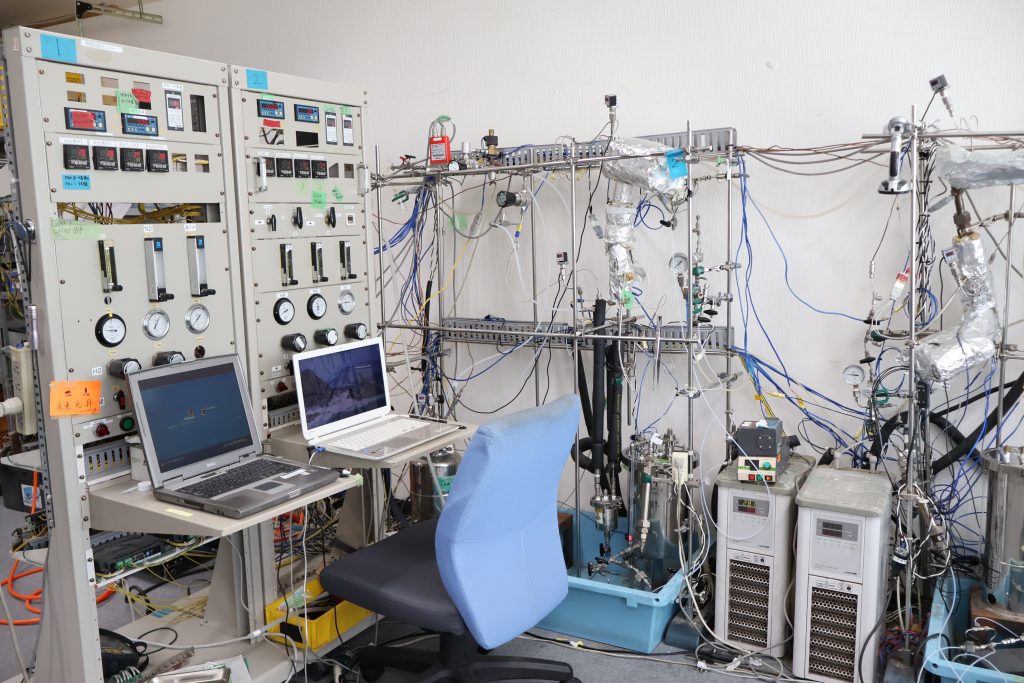

フレイン・エナジーの技術は、基盤になる技術と差別化ができている技術の二つがあります。まず基盤になる技術は、化学反応を利用した水素の貯蔵です。有機ハイドライド法という技術ですが、この技術が基盤になるというのは水素を簡便に運びやすくするための技術にもなるからです。有機ハイドライド法における水素を化合物に変える反応を水添反応と言いますが、この水添反応は発熱反応なので、エネルギー効果はプラスに働き利便性が高まります。ただ、水素を取り出す反応(脱水素)が吸熱反応になるので、その熱のロスをいかに抑えて脱水素をさせるかというのがポイントになります。すなわち基盤となる有機ハイドライド法を活かすためには、脱水素の吸熱反応をいかに効率よくするかということができないと全体の最適化にはなりません。この有機ハイドライド法という簡便な方法と、脱水素のエネルギーロスの少ない技術の両方を持ち合わせているというのが、フレイン・エナジーの事業の基盤です。

水素は気体の中でも一番軽く、元素の周期の中でも一番軽い、いわば薄い燃料です。フレイン・エナジーでは、まずは化学反応を使って、トルエンという水素を含んだ化合物と水素を反応させ、MCH(メチルシクロヘキサン)という化成品に変えて運びやすくする。またMCHから水素を取り出す時に使う反応器を開発する。そうした二つの技術を始めています。現状、水素がどのように扱われているかというと、圧縮水素をボンベで貯めたり運んだり使ったりしているケースが多いです。少量の水素を扱うには非常に便利なのですが、大量に運んだり遠隔地まで運んだりするのは難しいです。よく研究室でも見かける水素のボンベ、赤ボンベと言われるものは、7㎥の水素が14.7MPa(147気圧)で圧縮されてシリンダーの圧縮ボンベに入っています。この7㎥というのは大体ペットボトルと同じ600gくらいの重量になります。この600gの水素をボンベの形で溜めてしまうと56kgくらいになります。すなわち、ちょっと細身の方がペットボトルを持っているとして、ペットボトルだけを運びたいのに人も運ばなければならない状態です。しかも、その人は非常に体が硬くて、固まった姿勢でなければならず曲げることができないという状態になります。圧縮水素というのは便利ではありますが、使える用途は限られてきます。これをMCH、有機ハイドライドを使えば、気体の水素を一度液体に変えますので、見た目の重量と容積の500倍の水素が入っているということになります。さらに常温ですから形も自由に変えられ、置き場所に困りません。

ただ、MCHの実用化には課題もあります。水素をMCHにするのは化学プラントのような技術ですから、そんなにコストがかからず安くできます。運ぶところも既存のタンクローリーで運べるので安く分配することもできます。しかし最後に脱水素するところでエネルギー効率のロスがあると、そこまで安かったものが急に高くなってしまいます。それがMCHの実用化に向けた課題です。フレイン・エナジーの技術によって脱水素のエネルギーロスを抑えることができれば、圧縮水素よりもかなり安く水素を供給できるようになり、水素が身近なものになると考えています。

水素1㎥は3kWのエネルギーを持っています。それに対して、吸熱・発熱反応は理論値では0.85kWです。ですから、3kWに対して0.85kWで収めれば2kW以上残ることになります。その時に分離を促すために触媒を使うのですが、従来は粒状、ペレット状の触媒を固定床と呼ばれる樽状の反応器に敷き詰めるような形で使います。そうなると、その触媒に対して均一に熱を伝えるのは非常に難しいので、取り出す3kWの水素以上に熱ロスをしてしまいます。フレイン・エナジーは、まずペレット型の触媒では熱伝導が悪すぎるということで、触媒の形状を変えて、アルミ母材を使った一体型のフィン型反応器を作っています。表面は触媒化していますが完全にアルミですので、熱伝導が良く均一にムラなく触媒が使われます。この反応器の構造について国際特許を取得しています。触媒については、あえて国際特許にはせずノウハウとして秘匿しています。

どのような市場/アプリケーションをターゲットとされていくのでしょうか?

水素を使いたいと思うユーザーの中で、フレイン・エナジーが供給する水素を安く感じていただけるユーザーは誰かというと、軽油のユーザーであるトラックや船を使っている方々ではないかと考えています。電気との比較で水素の価格を見ると高く見えてしまうとしても、軽油との比較でいうと例えば100円/㎥の水素でも安く見えます。そうした価格競争力を示せるユーザーに対して供給していくとすると、産業車両や船舶など数十~数百㎥/時の水素を使うユーザーになります。そうしたユーザーは圧縮水素のボンベに変えようとしても、ボンベを積むと人や荷物を乗せられなくなってしまうので、MCHを使うメリットが出てきます。

電力については、大きな発電所は水素の価格競争力が上がらないといけない領域ですが、非常用電源や分散電源、もしくはもっと小さな工事現場の発電機は、軽油に依存していて脱炭素化したい機械です。そうした発電機の小型のものから利用が始まるのではないでしょうか。

また、ここ1年くらいの動きの中で、やはりだいぶ環境が変化してきているとも思います。水素を使いたいというユーザーとして、自動車や船などの駆動燃料としてのニーズ以外にも、コーヒーの焙煎や自動車塗装の乾燥工程におけるバーナーなど、水素を燃焼させて使いたいというユーザーも増えてきています。そうした用途で許容される水素の値段について、以前よりも高くても使いたいという風に変わってきていると思っており、これらの工場の熱用途も対象になるのかなと思っています。

少し話はずれますが、フレイン・エナジーの水素を安く貯めて運んで取り出す技術を活かすためには、安い水素を見つけることも必要です。安い水素をフレイン・エナジーの技術を使って安全に安定して供給できるようになると、軽油や都市ガスの代替としての水素の使用に注目し始めるユーザーが多くいらっしゃいます。そうすると、扱う燃料の量が増えてきますから、水素のコストはいくらなのかというところに戻ってきます。フレイン・エナジーでは、技術開発をしながら、安い水素油田も探さなければならないと考えて、海外の大手企業ともタイアップしたりしています。

事業化に向けて現在どの程度まで進捗されているのでしょうか?

技術開発に終わりはありませんが、脱水素反応器や触媒は商用化できるレベルになっています。まだオーダーメイドで作っている段階で、年間数十~数百台程度は対応できますが量産化まではできていません。脱水素反応装置の容積としては一般の産業車両や船舶であれば十分対応できるサイズでも作ることができます。フレイン・エナジーの反応器は1Lで1㎥以上の水素を取り出すことができます。バッテリーとの組み合わせでどのような使い方をするかにもよりますが、トラックであれば20kWくらいの燃料電池を常に発電させるような20㎥の装置があれば十分だと思いますが、それくらいのサイズは既に製造することが可能です。

また新明和工業様とは共同研究パートナーとしてタイアップしています。新明和工業様は特装車両のトップメーカーで、身近なところでいうゴミ収集車などを製造されています。ゴミ収集車も都市部ではEV化が進んでいますが、バッテリーは充電するのではなく、バッテリーパック自体を運転席の後ろに挟み込んでいて、これを1日5回交換しています。外したバッテリーは交換所で常に充電をしていて、新しいものを差し替えていくという状態です。そういう状態ではゴミを集める時間が短くなってしまいますから、ゴミ収集車のような産業車両こそ水素化が必要だろうと考えています。またベース車両の水素化だけでなく、例えばゴミ収集車であれば、上物の架装部分の動力を切り離して水素発電化することもできると思います。夜間などにゴミを収集しようとすると、機械を回すためにパワーをかけるため、エンジン音がグーンと上がって騒音になってしまいます。水素化すれば騒音が減りますので夜間にゴミ収集できるようになるかもしれません。

今後の事業展開に向けた展望についてお聞かせください。

現在は、MCHの普及に向けて何でもやっている状態ですが、フレイン・エナジーが差別化して競争力を維持していくべき技術は脱水素反応器なので、水添については触媒のライセンスや設計費のようなものに仕事は抑えていき、反応器を量産・販売して利益の源泉とする会社にならなければならないと思っています。MCHが広がっていくと、技術提携・事業提携・M&Aなどが進んで、フレイン・エナジー自身は目立たなくなっていくのではないかと思います。

フレイン・エナジーとして、これまでスタートアップとして20年以上かけて技術を蓄えてきましたが、エネルギー業界の大海に漕ぎ出すには、我々のような体力のない笹船のような会社では展開力が足りないところが一番の問題と感じています。フレイン・エナジーの技術自体は、他の水素貯蔵技術と比べても実用化可能性が高いという評価をもらっています。ただ、①事業化するためのアライアンスをどう組むか、②設備投資に関わる支援をどのように受けていくか、③工業化・量産化をどのようにやっていくかが事業化に向けた課題になっていくと思います。

素材化学関連のメーカーや商社との協業に、どのようなことを期待されますか?

まず工場の脱炭素化については、色々なご提案ができると思います。また、例えば包装資材メーカーの方とお話しした際に、最近は溶剤として用いられるトルエンが嫌われていて、むしろMCHを代わりに使えないかというお話をいただいたことがありました。フレイン・エナジーが、再生可能エネルギーなどで作った水素を原料としてMCHを作れば、水素をキャリアとして利用するということではなく、MCH自体が魅力的な材料になったりするのかもしれません。このような形で、我々が知らない業界の方と交流して、どのような接点があるのか見つけていくということが、様々なきっかけになればと思います。

ウェビナーへの参加も含めて、日本材料技研(JMTC)とのコラボレーションについて、コメントがあればお願いします。

フレイン・エナジーとして、勝負をする時期に来ているのに、勝負をする体力が足りません。最近はコーポレートベンチャーキャピタルをお持ちの企業様も多くなっていますので、我々の事業化を進めていくための船団を組むときの協力者に入っていただけるとありがたいと思っています。

最後に、このインタビューページをご覧になる方に向けて、

メッセージをお願いします。

最近「いよいよ水素だね」と言われることも増え、とても評価をしてくださっているように言われる方が多くいます。ただ私はむしろ、世界を見ると日本が置いていかれているのではないかという焦りを感じています。日本の中では水素というのはまだ新しいものかもしれませんが、海外は大きな歩幅で進んでいますし、乱暴な政策かもしれないけど結局そこに後からストライクゾーンをあてがうようなことができる資本力がある国もあります。水素も技術ともども置いていかれているという感じがします。今すぐに水素を導入することは決して早すぎることではないということを皆さんにわかっていただいた上で、何か仮説を立てて協業を考えてもらいたいです。

PROFILEプロフィール

COMPANY DATA企業情報

- 法人名

- 株式会社フレイン・エナジー

- 設立

- 2001年4月

- 本店所在地

- 北海道札幌市

- 事業内容

- 水素製造・貯蔵装置の製造販売

- ウェブサイト

- http://hrein.jp/

-

光を使って世界を照らす

新材料を創造する株式会社illuminus -

ミクロな技術で

人類と地球のミライを織りなすFiberCraze株式会社 -

独自のbio-inspired技術により

サステナブル社会を共創するAZUL Energy株式会社 -

低消費電力コンピューティングを

単分子誘電体で実現する株式会社マテリアルゲート -

代替フッ素技術に基づく

高機能材料を提供ユニケム株式会社 -

振電相互作用密度理論により

機能性分子をピンポイント設計株式会社MOLFEX -

ソフトエレクトロニクス分野の

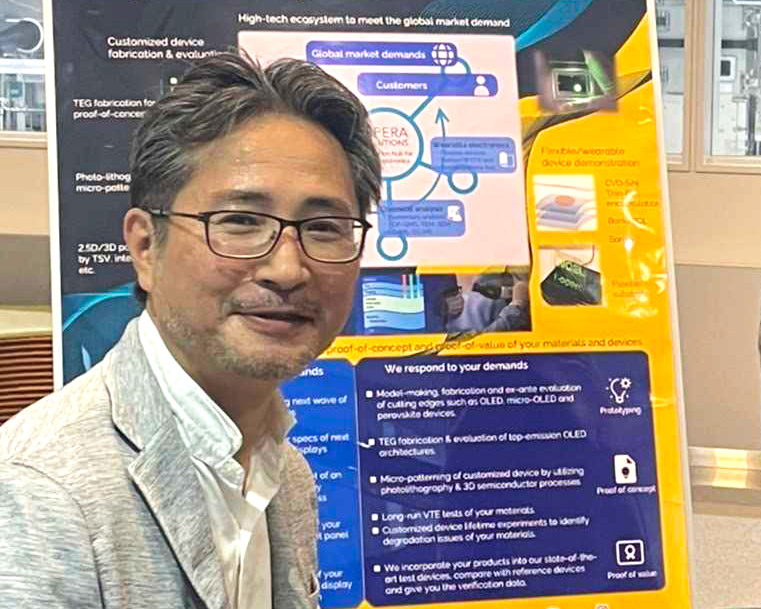

イノベーションハブとなるOPERA Solutions株式会社 -

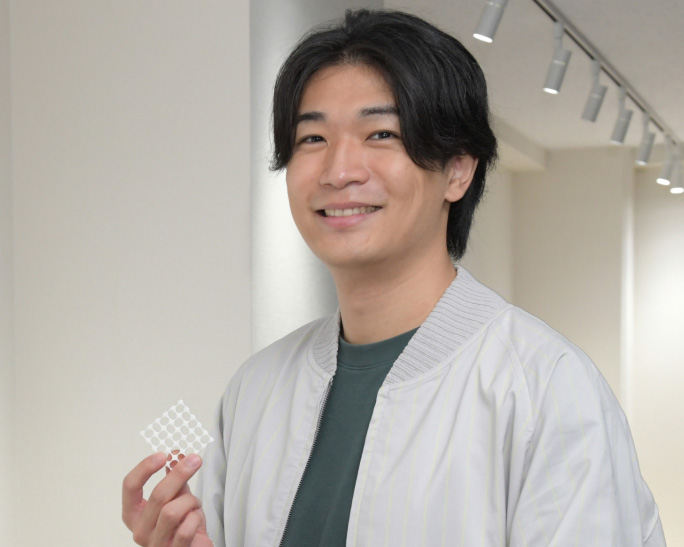

モノの機能を自在に設計可能な

社会を実現するNature Architects株式会社 -

素材のプラットフォームを創出し

素材の流動性と循環性を最大化Sotas株式会社 -

世界をリードする単結晶技術で

新材料・新技術を迅速に社会実装株式会社C&A -

身の回りに溢れる未利用熱を

次世代のエネルギー源へ株式会社GCEインスティチュート -

DualPore™シリカで

微量物質の高効率吸着を実現株式会社ディーピーエス -

藻類の研究開発で

人々と地球の未来に貢献する株式会社アルガルバイオ -

新規機能性可溶性ポリイミドで

次世代産業分野に貢献するウィンゴーテクノロジー株式会社 -

ヒトと農作物と環境に

優しい農薬を株式会社アグロデザイン・スタジオ -

多能性®中間膜で

世界をリノベートする株式会社Gaianixx