独自のbio-inspired技術により

サステナブル社会を共創する

貴社の事業内容を教えてください。

AZUL Energyは、東北大学発スタートアップとして2019年に設立されました。東北大学で発明されたレアメタルフリーのAZUL触媒という材料の実用化に向けた取り組みを進めています。燃料電池やクリーン水素を作るプロセスなどにおいては、電気化学触媒としてプラチナなどの貴金属が使われているのですが、このAZUL 触媒は白金触媒に代わる新たな触媒です。AZUL Energyは、触媒の新規開発に加えて、量産に向けた技術開発をして、触媒の製造販売を目指しています。

会社の設立経緯を教えてください。

AZUL Energyの材料は、東北大学材料科学高等研究所の藪浩教授の研究室で生まれた技術です。私は前職で富士フイルムに勤めていたのですが、藪研究室とは長年共同研究をしていました。2018年10月に、当時の共同開発テーマとは別のテーマだったのですが、新しい触媒の技術ができたのでベンチャーを作ろうと思っているというお話がありました。東北大学では、大学の先生が経営者、会社の代表にはなれないというルールがありましたので、外部から経営者を探してこなければならないというご相談を受けました。最初は誰か良い経営者がいませんかというご相談だったのですが、お話を伺う中で、大変ユニークで期待ができる素材だと私自身が感じましたので、私自身が一緒にやってみたいですということになりました。そして、藪先生と、当時は博士課程の学生で現在は東北大学の准教授になられている阿部先生と3人で会社を共同設立しました。

今でこそ各大学ともスタートアップ創出や支援の様々なプログラムがありますが、東北大学は、その中でも比較的早い方だったと思います。2018年当時は、テーマに採択されるとベンチャーを作る準備のための活動資金として500万円が得られる、ビジネスインキュベーションプログラム(BIP)というベンチャー設立支援プログラムがありました。東北大学からそのテーマ募集があり、AZUL Energyもそれを活用したのがきっかけです。2018年当時は、やはりベンチャーというのはそれほど多くありませんでした。しかし、当時の東北大学ベンチャーパートナーズ(THVP)の担当者の方などから、東北大学はやはり素材技術には強みがあるので、そういう有望なテーマであれば面白いのではないかというお話をいただいて、そうであればチャレンジしてみようかという流れになりました。藪先生も、様々な企業と多くの共同研究はされていましたが、技術の実用化は大企業で行うものというのが普通の流れでしたから、スタートアップを作ることについても、まずは準備や調査をしてみようというぐらいだったかとは思います。

伊藤社長のご経歴と起業にいたった経緯をお聞かせください。

私自身は、決して何か、もともと起業したかったとか、そういうことがあったわけではありません。新しいもの自体は面白いと思って、前職でも新規事業のテーマを担当してきていましたが、技術の種は大学で見つけて、それを実用化につなげるのが企業の役割であるという、産学連携やオープンイノベーションといった役割分担が前提だと思っていました。そして十年以上にわたり、大学の先生とのコラボレーションをやってきていました。ただ、そうして新規事業をやっていて、国内外のアカデミアの先生とやりとりをする中で、特にアメリカの東海岸で、ハーバードやMITといったトップ大学の先生方と共同研究をすることがあり、あちらでは大学の先生がいくつもベンチャーを作ったり、そこにいた学生がベンチャーに転職したりといったことが普通に行われているのを見ていました。そういうことが当たり前で特別なことではないのだということを海外の現地で見てきていたので、そういう意味では自分が起業するということのハードルが下がっていたというのはあります。

そのように、自分が起業するのではなく何らかのプレイヤーとして関わることはあるかなと思っていた中で、藪先生からベンチャーを作ろうという段階でお話があったというのが、起業を考えるきっかけになりました。大学でシーズが生まれて、それをやろうというご相談を受けたときに、私自身としては2つのことを考えました。一つは前職の会社として共同研究の枠を広げるような形で実用化のお手伝いができるかということ。もう一つがスタートアップを作るということでした。前職の会社は、ディスプレイや機能性材料、あとは医療系やヘルスケアの分野などが強いのですが、電池自体は事業ドメインとしてはありませんでした。その中で、今回の新しい触媒は電池のテーマなので、このテーマを前職で役員などを説得して認めてもらうだけでも数年はかかるだろうと。そうすると自分の裁量の範囲でやるとしても、使えるお金や時間に限界があるなと思いました。この技術は、大変ユニークで有望だと自分でも思いましたので、これを他社や他の国などの競合より早く実用化するためには、もう自分で会社をやったほうが早いんだと。この技術を社会実装するという立場に立ったときに一番早いのは、スタートアップという仕組みなのではないかと、消去法で思えたという感じでした。当時はマネージャーになって数年経ったところでしたが、この後マネジメントで偉くなることには全く興味が持てませんでした。大企業は、やると決めたことをスケーラブルにやるのは得意ですが、0から1を生み出すことについては、「なんでこれをやるのか?」「エビデンスは?実績は?」みたいな話にどうしてもなりがちです。大企業で新規事業のテーマをやる時に、自分の時間の7~8割は社内の説得のために使われていると実感していました。どうやってお客さんに喜んでもらうか、世の中をびっくりさせるかといった方が、自分としては面白いと思っていたので、その気持ちに従おうと無謀にも思ったということでしょうか(笑)。

2018年の時点で、藪先生とは15年くらい、私は企業の立場、先生はアカデミアの立場で、同じプロジェクトを長年やってきたという信頼関係がありました。お互いに人となりが分かっている中で、面白い技術ができたという話が大変可能性を感じるものだったというところもあります。もともと私は東北大学出身で、修士課程の時は電池の研究室にいたので、こういった触媒や高性能な機能性材料によって世の中がガラッと変わるということのイメージは持っていました。藪先生からご相談を受けて技術の話を伺う中で、自分で学術論文や特許なども調べたりして、このAZUL触媒の技術にはそういうポテンシャルがあるのではないかと腹落ちしました。藪先生から実際に相談を受けたのが2018年の10月ぐらいで、自分でベンチャーをやりますと年内の12月にはお返事していましたので、実質1~2ヶ月で決めました。即断即決で、普通はありえないぐらいのスピード感だったと思います。上司にも止められたりはしましたが、引継ぎなどして3~4カ月で辞めて会社を作りました。そういう意味では、本当に即断即決したというのは自分でもびっくりするぐらいで、他の人は余計に驚かれていると思うのですが、ちょうど色々なタイミングが重なったのでしょう。

事業の基盤となる技術はどのようなものでしょうか?

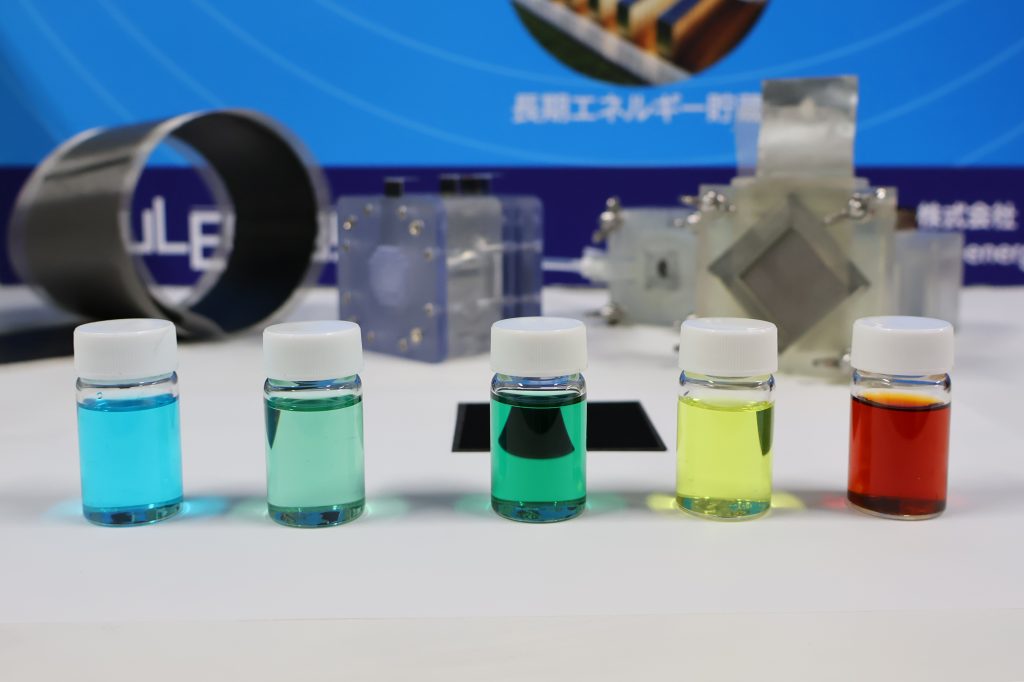

東北大学で見出されたAZUL触媒は、身近なところで言うとインクジェットのシアンなどに使われる青色の顔料の化合物を骨格として、それを電気化学触媒という燃料電池などに使えるように改良した材料です。もともと青色の顔料として使われていたものですので、レアメタルなどとは違って安く大量に作ることができる材料です。この青色顔料として使われる骨格物質はフタロシアニンと呼ばれるものですが、AZUL Energyが使っているのは、その一部を改変したアザフタロシアニンという骨格を使ったものです。その分子骨格の中に窒素を導入しているのですが、その炭素・窒素の一部を置き換えたというちょっとした構造の違いだけで劇的な違いがあるということが、今回の発見の肝です。塗料には顔料と染料とがあって、染料というのは水や有機溶媒に溶かして染めることができるので使いやすいです。一方で顔料は、細かく砕いたり分散させたりすることはできるのですが、溶かすことはできないため、耐久性などのメリットはあるものの、インクにしにくく使いにくいという弱点があります。藪研究室では、このフタロシアニンという顔料をいかに扱いやすくするか、分かりやすく言うと溶かすことができるかということを、もともとはカラーフィルターなどの色のために、触媒とは全く別の分野で研究していたという背景があります。その過程で、アザフタロシアニンというユニークな骨格にするだけで、ほとんど有機溶剤に溶けなかったものが若干溶けるようになるということ、溶けないはずの顔料を溶けるようにするだけで世の中が結構変わったというのが、AZUL触媒の発見におけるブレイクスルーの一つになっています。通常、顔料はミリングなどで混ぜるしかありません。細かく砕いて混ぜることしかできないのですが、溶かすことができるようになったので、カーボンの表面に分子吸着という形で分子レベルのモノレイヤーでくっつけることができるようになりました。これによって何が大きく変わるかというと、触媒というのは触媒自体の性能と活性点の多さが性能に効いてくるのですが、通常のように塊で入っている場合には、使える活性点は表面だけにしかなく、内部にあるものは使えません。溶解できて高表面積カーボンに分子吸着させることができるようになったことで、触媒を無駄なく最大限に有効利用できるようなものができました。もともとはカーボンにくっつけるために溶解量を上げたわけではなく、別のテーマでやっていたものを、たまたま同じ研究室内で電気化学触媒をやっている別のテーマと融合するという、研究室内での化学反応によって生み出されたということになります。

どのような市場/アプリケーションをターゲットとされていくのでしょうか?

AZUL Energyの事業戦略としては、まず発見した材料が酸素還元触媒という燃料電池の空気極(正極)に使われている、酸素が使われる電極の触媒としての機能を持っているところがきっかけになります。ただ燃料電池は、世の中で実用化されているのがトヨタ自動車のミライなどの燃料電池車では、PEM型というプロトン電動膜を使ったセルが基本です。このPEM型燃料電池は、pHの範囲としては酸性環境で使われます。一方でAZUL Energyの材料は、酸性環境よりもアルカリ環境の方が性能を出しやすい材料だということが分かっていました。アルカリ環境で使える酸素還元触媒の機能というのは何かといったときに、PEM型燃料電池ではなく、金属空気電池という次世代電池の方式があります。金属空気電池は、負極に水素の代わりに亜鉛やマグネシウム、アルミといったイオン化傾向が高くて溶解しやすい金属を使って、正極側は燃料電池と同じように空気中の酸素を取り入れながら反応するという方式です。この金属空気電池は、電解液がアルカリ電解液なので、AZUL触媒の性能を一番発揮しやすい環境になっています。我々は、最初に発見したAZUL触媒、専門的に言うとORR(Oxygen Reduction Reaction)触媒というものですが、これを金属空気電池という次世代電池に適用していくことに取り組んでいます。

亜鉛空気電池が今一番世の中で使われているものは補聴器用のボタン電池で、通常のアルカリ型のボタン電池に比べて寿命が3~4倍くらい長いという特徴があります。補聴器は、古くからあるウェアラブルデバイスと言えるものだと思いますが、電力消費自体は大きいわけではありませんが、ずっとつけていなければならないので、その交換頻度を下げるために、なるべく容量の大きな電池として亜鉛空気電池が採用されています。最近では、この亜鉛空気電池を、補聴器のような小型のデバイスではなく、大型の蓄電池に展開していくというトレンドが世界的には進んでいます。太陽光や風力などの再生可能エネルギーを蓄えるための安価な蓄電池として、亜鉛空気電池というのは注目されています。

蓄電に使われる二次電池として、安定で使いやすい古くから使われているものとしては鉛蓄電池があります。鉛蓄電池は、いろいろ環境を選ばずに安全に使えるというメリットはあるのですが、エネルギー密度が低くて重いため、容量を増やそうとすると、かなり重量がかさんでしまうことが弱点です。そこで重量エネルギー密度を改善して使いやすくしたのが、様々なところに使われているリチウムイオン電池ですが、大容量にすると高コストに加えて発火など安全性の問題が出てくることが課題です。一方でレドックスフロー電池も再エネ用の大型の電池として期待されていて、これはコンパクトにはできないのですが、ある程度そういうフロー型の大型の定置型電池としては有望だということで進められていますが、レドックスが高いというコストの問題があり、容量あたりの単価がどうしても高いため、実用化されている範囲は限定的です。それに対して、亜鉛空気電池は、フロー型電池の仲間ではありますが、亜鉛の酸化還元を利用することで、レドックスフロー電池よりも安い酸化還元のキャリアを使いつつ、エネルギー密度が高いといったところで、レドックスフローの改良版といいますか、よりスケーラブルな電池としての期待がされています。

亜鉛空気電池の充電・放電については、放電側は触媒の問題があり、充電側も電気的に再生するところで課題があり、まだ実用化に向けては開発段階です。世界中でスタートアップがそこのシステムを作るところにチャレンジしています。AZUL Energyには、この放電側の性能を上げることができる材料技術があります。まさに今、世界中の亜鉛空気電池などにチャレンジしているスタートアップなどに対して、我々の材料技術があることで、電池をより性能を上げたりコンパクトにしたりといったところに寄与できるのではないかと考えて技術開発をしています。

亜鉛空気電池を含めて、電池を充放電できる二次電池化する上では、デンドライト(樹枝型結晶)の課題というのがあります。電極は、最初は板や粒子ですが、電解液に溶けながら電気を放出します。その後、いったん溶けたものをもう一回戻すときに、板だったものがまた板になってくれるかというと、そういう可逆性は難しいところがあります。戻ったときには、樹氷みたいな形のトゲトゲした針状の状態で結晶化が進みます。そのように可逆性が無いので、電池が短絡したり、充電速度をコントロールできなかったり、出力を出しきれないといった課題があります。ただ、亜鉛空気電池が持っている特性として、亜鉛に溜まっている電気をそのまま使えるという意味では、エネルギー密度が高いので、放電だけに特化すれば、そういう問題が起きませんので、まずは一次電池から実用化されています。AZUL Energyとしても、まずは空気一次電池での実用化を最初に優先して進められればと思っています。将来的には、再生可能エネルギーを安く蓄えるためには、リチウムイオン電池よりもスケーラビリティが高いという意味で、理論上は安く電気を溜められる空気電池で実現するのが望ましいと思っています。AZUL Energyは現時点では放電側の触媒に取り組んでいますが、ゆくゆくは充電側も含めて何らか担えるように、次世代技術として開発を進めています。

事業化に向けて現在どの程度まで進捗されているのでしょうか?

AZUL Energyのプロダクトは、まず分かりやすいところでいうと触媒の粉になります。触媒の粉については、株主でもある日本化薬様と提携して、原料となる色素の量産化を含めた開発を進めてきており、触媒として数十~百キロオーダーのところも、技術の目処は既に得ています。日本化薬様は、まさにインクジェットのインクの原料を作られている会社ですので、我々の技術が元々はその原料ということで、製造ラインがそのまま使えるというメリットがあります。日本化薬様には、早い段階で弊社に興味を持っていただき、資本業務提携という形でやらせていただいています。まず粉に関してはスケールアップの目処も得られましたので、それをお客さんに粉の状態で提供するというところは、少量の有償サンプルから、数キロ単位での大型の試作に関して現状進めています。

この粉を提供する事業開発をしている中でいくつか課題が見つかり、触媒の粉を渡しただけでは、お客さん側で我々が持っている触媒の性能を十分引き出せないということが、多くのケースで見られました。原理的には、論文も東北大学と共著でサイエンスの裏付けを持ったものが出ておりますし、触媒の性能は高いのですが、それを引き出すためには、きちんとした電極としての作り方などが重要になります。しかしお客さん側では、我々の触媒とは別の素材、一般的には無機材料でプロセスを作っています。我々の材料は有機物がベースになっている金属錯体というもので、材料としての耐久性なども高いのですが、それでも無機物に比べれば耐熱性など制限があります。そうした中で、無機物と同じ温度のプロセスを通してしまうと、触媒へのダメージがあります。そのため作り込みに結構な時間がかかりますし、あとはお客さんとしては電池のシステム作りなどにマンパワーを割きたい中で、原料やシートを作ったりするところに本来はそんなに人を割きたくはありません。だから最低限のレシピとプロセス開発まではするけれど、新しい材料が来たときにプロセスを変えなければならないとなると、抵抗感が結構大きいということが分かりました。そうすると、せっかく我々の材料があればもっと性能を上げられるということを口では言っても、実感してもらいにくくなります。それであれば我々の方でready to useで使えるようなシートの状態まで組み上げてしまえば、お客さんとしては、それを貼り合わせて使うだけ、組み込むだけという形になることで、お互いWin-Winになるのではないか。当初は我々のビジネスモデルは粉売りだったのですが、シート電極という、もう少し集積度を上げたような形まで付加価値をつけようと。むしろ触媒の価値も高まり、開発速度が速くなり、参入障壁の構築にもつながるのではないかということで、電極の状態にまですることをメインに進めています。そうすることで、実際に性能を実感してもらいやすくなり、比較を早い段階にしてもらえるといったところにつながっていると認識しています。

我々の製品が採用されるまでには、まずはこちらが粉を提供して、先方で小規模なテストで評価をしてもらいます。そこできちんと期待できる性能が見えると、実際のセルに組み込んでいくことになります。今まで世界中の空気電池メーカーに我々の製品をアピールしてきて、途中で止まってしまうところもありますが、大変興味を持っていただくところも出てきています。まだ今の段階では具体的な社名はお伝えできないのですが、そのうちの1社からはLOI(関心表明書)をいただくこともできております。大体この時期にこのぐらいの数量が必要になるといったフォーキャストも現時点でいただけていますので、先方の開発が順調に進めばこういう規模になるという計画のもと社内では進めています。

今後の事業展開に向けた展望についてお聞かせください。

おかげさまで会社を立ち上げてから6年が経ち、JMTCキャピタルも含めた投資家の方々のご支援もあって、製品に採用される手前くらいまで来ているのではないかと思います。AZUL Energyとしては二つ軸があると思っています。まずはこの空気電池という用途で、我々のAZUL触媒が技術的にも有望であるということはある程度確認できてきていると認識していますので、我々の触媒が空気電池業界におけるデファクトになることを目指して進めていきます。空気電池というのは、残念ながらあまり知られていない電池で、多分初めて名前を聞くという人も多いものだと思います。空気電池はリチウムイオン電池よりもエネルギー密度が高く、これから適材適所で使われる場面が増えてくると我々は信じています。そのときにAZUL触媒が第一の選択肢として、日本だけではなく世界中で使われる状態を作るために、量産であったり、シートで提供していったりするなど、これからも進めていきます。二つ目としては、AZUL触媒という技術自体は、東北大学で生み出された顔料をベースにした触媒ですが、これはかなり広い用途展開が期待されるものです。まず我々は燃料電池や空気電池用のORR触媒として価値を見出して、事業化もそれが一番進んでいるのですが、最近は、スーパーキャパシタなどのデバイスの性能向上に使えるとか、水素を作るための水素発生触媒にも使えるといったことも発表されています。また本当に最近、2025年に入ってから、東北大学の藪研究室と共同でCO2還元に関する発表を行いました。DAC(Direct Air Capture)などで集めたCO2を、地中に埋めるだけではなく、アルコールや燃料といったものの原料にすることで、循環型社会を作ろうという取り組みがあります。そのときにCO2は大変安定な物質で、それを原料として使える反応しやすい形にするためには、CO2から酸素を一つ抜いた一酸化炭素を中間体として作ることが大変重要になってきます。2025年に、これはかなりインパクトのある論文なのですが、AZUL触媒に活用している青色顔料を分子触媒として活用することで、従来の貴金属触媒と遜色なく、選択性が優れるといった点では特徴を有した大変高効率な一酸化炭素への変換触媒として使える技術を見出しています。今後の脱炭素社会に向けてCO2を減らすところにも、この触媒が貢献できるのではないかと考えています。まずは価値を見出した空気電池の事業化を進めることに加えて、従来のレアメタルに依存していた触媒技術を、分子触媒という選択性があってスケーラブルな素材で様々な用途を広げていくことも、一つの軸として進めていきたいと考えています。

素材化学関連のメーカーや商社との協業に、どのようなことを期待されますか?

AZUL Energyの材料は色々な分野に使うことができますので、決して一社だけで完結するものではありません。領域を分けて、手を挙げていただける場合には、分野ごとにコラボレーションのパートナーシップを結ぶことができるのではないかと考えています。我々のビジネスモデルとしては、新規の触媒を生み出すという部分と、ただの材料から、それを実際に使えるようにするための橋渡しとして、セルにするまでのところを一気通貫でやっています。我々はスタートアップで人も少ないですが、自動車メーカーや電池メーカーでセル開発をしていたようなメンバーも内部におり、上流から下流までを見られることを強みとして、材料を使えるような形にしていくところをやっています。その際に、やはりベンチャーですので、全部をやるというよりは強みに特化するといった意味では、量産の部分は、そこに手を挙げていただける企業様に渡していくという役割分担をするのが理想的だと思っています。原料に近いところは日本化薬様が既に手を挙げていただいているものの、他にもシートの部分や色々な部材や各種用途で連携できるポイントが、特に化学系の素材メーカーさんとは多くの接点があります。どうしても、0から1のところ、まだ面白そうという段階では、大企業にはなかなか手を挙げていただけませんが、もうひたすら作るだけの量産フェーズのところは比較的興味を持っていただきやすいですし、役割分担としても明確な部分があります。そのフェーズに来ているというようにお伝えできるようなものについて、適材適所で役割分担をしていけるといいのかなと思っています。

ウェビナーへの参加も含めて、日本材料技研(JMTC)とのコラボレーションについて、コメントがあればお願いします。

AZUL Energyは電池材料などに向けて触媒をやっていますが、それを電極にするだけでも、カーボン一つとっても様々なカーボンを使えますし、バインダーとしては樹脂を使ったりしますし、本当に色々な材料を組み合わせてできているものが電池だったり電極だったりします。特殊なカーボンやバインダーなどの新しい技術であったり、材料側でのイノベーションが求められている部分があると思いますので、JMTCや投資先で技術をお持ちのところと何か連携できるとありがたいです。

最後に、このインタビューページをご覧になる方に向けて、

メッセージをお願いします。

AZUL Energyは、まだ決して何か成功したりしているわけではありませんが、色々な皆さんに支えられながら、製品化の手前までは来ています。スタートアップとして、どうしてもやれることは限られていますので、横のつながりとして、パートナーとして一緒にやっていただいたり、お客さんとしてご協力いただけたり、常にそういった協業提案は是非お待ちしております。

あとは、我々が今進める中で、やはり成長のボトルネックが、研究者など人のところになってきているのを痛感しています。採用は絶賛強化中ですので、ご興味ある人は是非飛び込んでいただければと思います。また、色々な形で人の部分での役割分担など、協業を含めてできればと思っていますので、どんな形であっても何か接点などがございましたら、お声がけください。

日本はやはり素材が強くて、どうしても完成品などの製品では負けてしまったりすることがありますが、素材の技術では世界で存在感を示せると思っていますし、そうできる技術がたくさんあると思っています。我々としては、この東北大学で生み出された技術を、日本発の技術、東北発の技術として、世界に届けられればと思っていますので、ぜひご支援のほどよろしくお願いいたします。

PROFILEプロフィール

COMPANY DATA企業情報

- 法人名

- AZUL Energy株式会社

- 設立

- 2019年 7月

- 本店所在地

- 宮城県仙台市

- 事業内容

- 高性能触媒電極材料の研究、開発、製造、販売

- ウェブサイト

- https://azul-energy.co.jp/

-

光を使って世界を照らす

新材料を創造する株式会社illuminus -

ミクロな技術で

人類と地球のミライを織りなすFiberCraze株式会社 -

有機ハイドライドを使った

水素貯蔵・供給システム株式会社フレイン・エナジー -

低消費電力コンピューティングを

単分子誘電体で実現する株式会社マテリアルゲート -

代替フッ素技術に基づく

高機能材料を提供ユニケム株式会社 -

振電相互作用密度理論により

機能性分子をピンポイント設計株式会社MOLFEX -

ソフトエレクトロニクス分野の

イノベーションハブとなるOPERA Solutions株式会社 -

モノの機能を自在に設計可能な

社会を実現するNature Architects株式会社 -

素材のプラットフォームを創出し

素材の流動性と循環性を最大化Sotas株式会社 -

世界をリードする単結晶技術で

新材料・新技術を迅速に社会実装株式会社C&A -

身の回りに溢れる未利用熱を

次世代のエネルギー源へ株式会社GCEインスティチュート -

DualPore™シリカで

微量物質の高効率吸着を実現株式会社ディーピーエス -

藻類の研究開発で

人々と地球の未来に貢献する株式会社アルガルバイオ -

新規機能性可溶性ポリイミドで

次世代産業分野に貢献するウィンゴーテクノロジー株式会社 -

ヒトと農作物と環境に

優しい農薬を株式会社アグロデザイン・スタジオ -

多能性®中間膜で

世界をリノベートする株式会社Gaianixx